La construction lean, héritée des principes du lean manufacturing, propose une réponse structurée aux dysfonctionnements chroniques du secteur du BTP : retards, surcoûts, re-travail, manque de coordination. Elle ne repose pas sur une simple méthode de gestion de projet, mais bien sur une philosophie exigeante. Celle-ci met en tension les objectifs de qualité, de coûts et de délais, tout en replaçant les équipes au cœur du processus d’amélioration.

Depuis plusieurs années, cette approche gagne du terrain sur les chantiers français. Souvent, ce sont les conducteurs de travaux ou les responsables méthodes qui en sont les premiers promoteurs. Face à un environnement économique contraint, ils cherchent des marges de manœuvre. Pour que la démarche produise tous ses effets, encore faut-il en comprendre les fondements, les outils clés et les conditions de réussite.

La construction lean désigne l’application des principes du lean management au secteur du bâtiment. Elle vise à éliminer les gaspillages, optimiser les processus et accroître la valeur ajoutée. En d’autres termes, elle cherche à livrer des ouvrages de meilleure qualité, dans des délais plus courts et avec des coûts mieux maîtrisés.

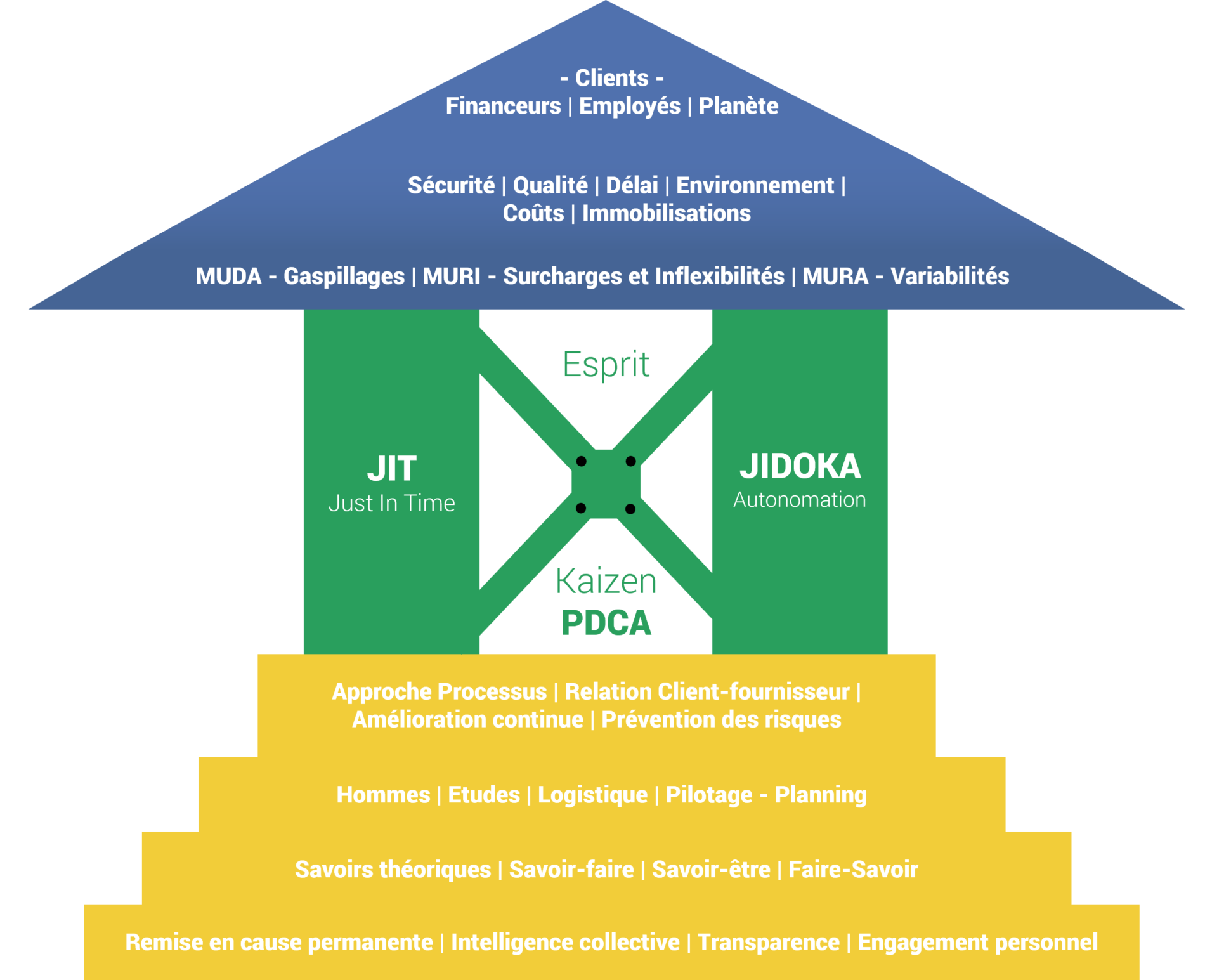

Inspirée du système de production Toyota, cette approche repose sur des fondations solides : création de valeur pour le client, amélioration continue, respect des personnes et régulation des flux. Elle transforme la gestion de projet traditionnelle en un système intégré, où chaque acteur devient co-responsable de la performance globale.

Contrairement à certaines idées reçues, le lean ne se limite pas à la planification ou au suivi. Il s’agit avant tout d’une culture opérationnelle centrée sur le terrain, structurée par des outils, des routines et une logique d’apprentissage collectif.

La démarche lean commence par une cartographie des activités. On distingue les tâches à valeur ajoutée, les tâches nécessaires mais non productives, et les gaspillages purs. Ce travail permet d’objectiver la réalité et d’identifier des leviers concrets d’amélioration.

Ensuite, la planification collaborative prend le relais. À travers des outils comme le Last Planner System ou le Takt Planning, les équipes s’engagent sur des séquences courtes et réalistes. Chaque acteur devient responsable de ses livrables, ce qui favorise la fiabilité du planning global.

L’amélioration continue complète le dispositif. Des points réguliers, des indicateurs partagés et des retours d’expérience assurent un apprentissage constant. Ainsi, chaque chantier devient une opportunité de progresser.

Enfin, la méthode lean se fonde sur un environnement propice à l’engagement. Un cadre clair, des marges d’autonomie, et une reconnaissance du travail bien fait renforcent la motivation des équipes.

Pour gagner en efficacité, de nombreux acteurs s’appuient aujourd’hui sur des outils digitaux pensés pour le lean. Ces solutions facilitent la planification, le suivi d’exécution et la gestion des réclamations.

Par exemple, des plateformes permettent de co-construire un planning de chantier en ligne, en impliquant toutes les parties prenantes. D’autres outils offrent une visibilité instantanée sur les taux d’avancement, les tâches bloquantes ou les écarts par rapport à l’objectif. Cette transparence favorise la prise de décision rapide.

LeanCo Planification est un outil dédié à la création et à la gestion optimisée des plannings de chantier. 👇

Enfin, certaines solutions prolongent la démarche jusqu’à la livraison. La digitalisation du traitement des réserves ou des réclamations post-livraison renforce la qualité perçue. Elle assure aussi une continuité dans la maîtrise des délais et des coûts.

Ces outils ne remplacent pas la démarche lean. En revanche, ils en démultiplient l’impact lorsqu’ils sont bien intégrés aux routines de chantier.

Adopter le lean en construction suppose de renverser les logiques habituelles. Il ne s’agit plus seulement de planifier des tâches, mais de se concentrer sur ce qui crée réellement de la valeur pour le client. Cette notion va au-delà du produit fini. Elle englobe la fiabilité des délais, la qualité d’exécution, la propreté du chantier et la transparence du suivi.

En partant de ce que le client attend – et accepte de payer –, on repère toutes les activités sans valeur ajoutée. Attente de matériaux, reprises d’erreurs, déplacements inutiles, malfaçons : ces gaspillages restent massifs, bien qu’ils soient rarement mesurés.

Pour les mettre en évidence, certaines entreprises ont recours à des outils d’analyse spécifiques. Par exemple, une plateforme de chrono-analyse permet de quantifier la part des activités réellement productives. Loin de toute logique de contrôle, cet outil offre un point de départ objectif pour cibler les leviers d’amélioration.

LeanCo Performance est une application de Chrono Analyse. 👇

Un chantier efficace s’appuie sur un flux continu. L’enchaînement logique des tâches, sans interruption ni surcharge, constitue une des clés du lean construction. Cela implique une planification plus réactive, mais aussi une meilleure coordination entre tous les intervenants.

Contrairement aux plannings figés issus des méthodes traditionnelles, le lean prône des outils souples, collaboratifs et régulièrement ajustés. Le Last Planner System ou le Takt Planning en sont deux exemples. Ces approches permettent aux équipes de s’engager collectivement sur des objectifs réalistes. Elles facilitent aussi l’anticipation des blocages.

Les outils numériques jouent ici un rôle essentiel. En centralisant les données d’avancement et en les rendant accessibles à tous, ils renforcent la cohésion et la réactivité. De plus, ils permettent une visualisation claire de l’état d’avancement. Ainsi, le chantier progresse de façon fluide et prévisible.

Les retards sur un chantier ne relèvent pas du hasard. Ils résultent souvent d’une somme de petits aléas : une grue en panne, une équipe absente, un décalage de livraison. Pris isolément, ces écarts semblent anodins. Cumulés, ils finissent par faire dérailler le planning.

La construction lean invite à anticiper ces situations. Plutôt que de subir, on cherche à comprendre les causes profondes et à mettre en place des actions correctives. Cela suppose une logique d’amélioration continue. Elle se traduit par des rituels de suivi, des revues de performance et un retour d’expérience structurant.

Certains outils permettent de suivre ces dérives en temps réel. Ils facilitent la détection des goulots d’étranglement et permettent d’agir sans attendre. En combinant mesure, analyse et animation, on crée les conditions d’un chantier plus résilient.

L’efficacité opérationnelle ne se décrète pas. Elle se construit dans un environnement de travail propice à l’engagement. Le lean mise sur la responsabilisation des équipes. Il reconnaît leur expertise et leur donne les moyens d’agir.

Cela passe par un changement de posture managérial. Plutôt que de contrôler, le manager facilite, soutient, et structure l’amélioration continue. Cette dynamique repose sur la confiance. Elle suppose aussi des règles claires, des rituels réguliers, et une transparence sur les objectifs.

De plus, l’usage du management visuel favorise l’appropriation par tous. Chaque équipe comprend où elle en est, ce qu’elle doit livrer, et dans quel délai. Ce cadre renforce la responsabilité individuelle tout en encourageant la collaboration.

La démarche lean ne s’arrête pas au dernier coup de pinceau. Elle se prolonge jusqu’à la phase de livraison et de garantie. La gestion des réserves et des réclamations constitue une étape essentielle. Elle engage la satisfaction du client final.

Digitaliser cette phase permet de garantir une traçabilité, une réactivité et une clarté dans les échanges. En prolongeant l’exigence de rigueur au-delà du chantier, on s’inscrit dans une logique de performance globale. Ce suivi est aussi une source précieuse d’apprentissage pour les opérations futures.

Certaines solutions dédiées permettent d’externaliser cette gestion tout en gardant une vision d’ensemble. Elles s’intègrent naturellement à une chaîne de valeur pilotée selon les principes du lean.

C’est une approche de gestion des chantiers qui vise à améliorer la performance globale en réduisant les gaspillages.

Le lean cible l’attente, les déplacements inutiles, le re-travail, la surproduction ou encore les stocks excessifs.

Oui. Même les petits chantiers bénéficient d’une meilleure planification et d’une coordination renforcée.

Des outils de planification visuelle, de suivi de performance ou de gestion des réserves aident à structurer la démarche.

Oui. Une acculturation au lean permet de mieux comprendre les enjeux et d’en tirer des résultats durables.

Absolument. La gestion rigoureuse des réclamations clients fait partie intégrante de la chaîne de valeur lean.

Le lean en construction ne se résume pas à une boîte à outils. C’est une manière de penser l’organisation du travail. Elle repose sur une compréhension fine des besoins du client, une maîtrise des flux, et une attention constante au terrain. Lorsqu’elle s’appuie sur des outils digitaux adaptés, cette démarche déploie tout son potentiel. Elle permet de livrer mieux, plus vite, et avec moins de stress.

Pour en savoir plus sur la construction Lean, c’est par ici !

KerForHome by LeanCo est un service complet de suivi des réclamations post livraison. 👇

Pour en connaitre plus sur les actualités de LeanCo : SUIVEZ-NOUS

Partager sur les réseaux sociaux :

Vous allez aimer :

23 mai 2024

Chrono analyse : une méthode d’observation au service de l’amélioration continue

17 septembre 2021

Top 15 de nos citations Lean préférées

Inscrivez-vous à notre newsletter mensuelle pour suivre toute l’actualité du Lean.

Ne tardez pas, réservez vite votre démo !

Ne tardez pas, demandez vite votre devis !

Et devenez le king de la base vie en consultant notre livre blanc !