Concrètement, ça donne quoi la méthode 5S sur le chantier ? C’est une question qui nous est souvent posée. Nous profitons d’un récent cas d’usage sur le chantier de la métropole Bordelaise « Fontbelleau» géré par les équipes de Legendre Aquitaine, pour vous en dire plus. Le temps d’une journée, tous les membres de l’équipe travaux se sont penchés sur l’optimisation de leur espace de travail.

Avant tout de chose, rappelons rapidement ce qu’est le 5S. Cette méthode permet de rendre un environnement de travail fonctionnel, limitant ainsi les temps de recherches et les déplacements inutiles. On y instaure des règles de vie simples, précises et efficaces ayant pour objectif d’améliorer les conditions de travail tout en améliorant la productivité.

Chaque « S » est une étape et correspond à la première lettre d’un mot en japonais.

Cette méthode fonctionne aussi bien pour votre espace de travail que sur votre chantier. Basé avant tout sur le bon sens, le 5S maintient sur le long terme son efficacité grâce à une rigueur de l’ensemble des utilisateurs de l’espace.

En phase gros œuvre, les équipes du chantier ont souhaité réorganiser leur espace de travail et notamment la zone de stockage/containers. Sous l’impulsion de certains membres déjà formés à la méthode et sous la supervision d’Adeline, Référente Lean, et de Thomas, consultant chez LeanCo, l’ensemble de l’équipe s’est rassemblé lors d’une journée autour du programme suivant :

– Étape 1 : Présentation de La méthode 5S et ses enjeux

– Etape 2 : Préparation – Travail en équipe pour « réfléchir avant d’agir »

– Etape 3 : Passage à l’Action – Trier, Organiser, Nettoyer

– Etape 4 : Bilan – Débrief et échanges sur les étapes suivantes (Standardiser, Pérenniser)

Pour commencer et afin d’encourager les prises de paroles de chacun et de capter toutes les bonnes idées, les membres de l’équipe sont répartis en petits groupes afin de couvrir des zones spécifiques (container, zone de stockage, poste banche, poste plancher). Chaque groupe reçoit une trame commune afin d’y noter ses propositions de rangement. Au sein de chaque équipe, les échanges fusent afin de faire un état des lieux constructif et de trouver des axes d’amélioration. Les équipes mettent enfin le fruit de leurs échanges sur papier pour guider la mise en application sur le chantier.

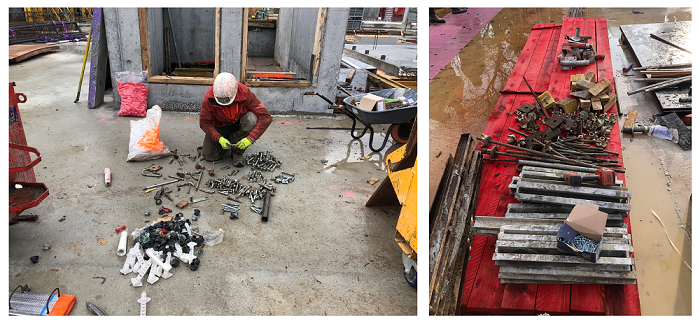

Trier, organiser et nettoyer. Voici les 3 premières étapes à suivre pour obtenir un espace de travail optimisé. Direction les postes de travail !

Dirigeons nous ensuite vers les paniers et racks de stockage pour une réorganisation afin de les rendre ajustables au besoin et à la fréquence d’utilisation du matériel.

Zoom sur la sécurité collective. L’idée est de faciliter l’accès aux différents types de platines de gardes corps en ayant à l’esprit qu’elles ne serviront pas toutes. Les équipes redressent, plient et stockent les plaques de réservation à la verticale pour être plus accessibles.

Pour la suite des opérations, les équipes envisagent de créer des rangements pour stocker les éléments relatifs à la sécurité (potelets, lisses, platines) dans un seul . L’objectif étant d’installer rapidement la sécurité à tous les étages, diminuer les coups de grues et faciliter le repli en fin de chantier.

Arrêtons-nous devant les containers. On les vide et on les nettoie. On trie le contenu et on répare le contenant endommagé.

Enfin, les équipes amorcent l’étape de standardisation avec un repérage au sol des emplacements choisis et étiquetage visuel des tiroirs créés.

À la fin de la journée, chaque équipe a présenté son travail au reste du groupe. Chacun a donc pris connaissance des nouvelles règles. Les collaborateurs les ont définies ensemble, ce qui renforce leur engagement.

Désormais, un compagnon veille chaque jour au respect des standards 5S sur le chantier. Les consignes de rangement sont désormais claires pour tous. Chaque membre sait comment ranger son matériel dans le magasin en fin de journée. Les codes couleurs des outils sont connus de tous, ce qui facilite leur utilisation.

Ainsi, les équipes posent les bases d’un fonctionnement plus lisible, plus fluide, et plus durable.

Cependant, comme dans tout projet Lean, l’après compte autant que l’action. Les équipes ont donc fixé les prochaines étapes pour ancrer la méthode dans le quotidien.

Maintenir les standards reste un défi. Quand le chantier s’accélère et que la fatigue s’installe, le rangement devient moins automatique. Pourtant, les règles sont plus faciles à suivre quand elles viennent du terrain. En impliquant chacun dans leur élaboration, les équipes augmentent les chances de pérenniser le 5S.

Au final, l’efficacité naît de l’engagement collectif.

Bravo ! Maintenant, le plus dur commence… En effet, maintenir au quotidien les standards de rangement n’est pas chose aisée, surtout quand notre planning est chargé et qu’on est pressé de partir le soir ! L’humain a plus tendance à respecter les règles qu’il a lui-même fixé. En impliquant l’ensemble des équipes sur cette même journée, nos chances que les règles soient respectées par tous augmentent.

Le 5S est un outil Lean qui structure et organise les espaces de travail. Il vise à éliminer le désordre, faciliter l’accès aux outils, et améliorer la sécurité et la productivité.

Oui. Il s’adapte parfaitement aux chantiers. Il permet de mieux ranger, circuler, sécuriser et travailler plus efficacement sur site.

Trier

Ranger

Nettoyer

Standardiser

Suivre

L’équipe travaux s’est mobilisée une journée entière. Elle a trié, rangé, nettoyé les zones clés (containers, postes de travail), conçu de nouveaux rangements, puis amorcé la standardisation.

Des containers vidés, réparés et organisés, des paniers et racks repensés, une meilleure visibilité de l’outillage et des équipements de sécurité, des règles claires partagées par tous.

Chaque jour, un compagnon vérifie les standards. Les équipes ont défini ensemble les règles, ce qui favorise leur respect. L’engagement collectif fait la différence.

LeanCo Planification est un outil dédié à la création et à la gestion optimisée des plannings de chantier. 👇

[trustindex no-registration=google]

Pour en connaitre plus sur les actualités de LeanCo : SUIVEZ-NOUS

Partager sur les réseaux sociaux :

Vous allez aimer :

1 septembre 2022

Les 8 gaspillages : un pilier du Lean pour éliminer les pertes invisibles

1 juin 2025

Comment repérer un planning chantier défaillant ?

Inscrivez-vous à notre newsletter mensuelle pour suivre toute l’actualité du Lean.

Ne tardez pas, réservez vite votre démo !

Ne tardez pas, demandez vite votre devis !

Et devenez le king de la base vie en consultant notre livre blanc !